2.2 İndirgenme Mekanizmaları

İndirgen madde olarak hipofosfit kullanıldığında meydana gelen kimyasal reaksiyon mekanizması için birçok teori öne sürülmüştür.

Yeterli ısı enerjisinin ve katalitik yüzeyin varlığında hipofosfit ((H2PO2)-) iyonları, ortofosfite ((HPO3)-2) dönüşürler. Açığa çıkan hidrojenin bir kısmı katalitik yüzey tarafından absorbe edilir. Katalizörün yüzeyinde bulunan Ni+2 iyonları, absorbe edilmiş aktif hidrojen tarafından indirgenir.

Böylece nikel kaplama oluşur. Aynı zamanda, absorbe edilmiş hidrojenin bir kısmı da, katalitik yüzeyde yer alan az miktardaki hipofosfiti, su, hidroksil iyonu ve fosfora indirger. Ayrıca ortamda bulunan hipofosfitin büyük bir kısmı, katalizör etkisiyle, ortofosfit ve hidrojen gazına yükseltgenir. Bu durum pH artışına ve kaplama veriminin düşmesine sebep olur.

Borohidrür iyonlarının asidik ve nötr çözeltilerde hidrolizi hızlıdır ve eğer ortamda nikel iyonları bulunuyorsa nikel borür kendiliğinden oluşur. Eğer kaplama çözeltisinin pH değeri 12 ve üzerinde tutulursa, banyonun bozulması engellenir. Böylece nikel ve borun alaşımı elde edilir. Bu birikme için kabul edilen reaksiyonlar aşağıdaki gibidir:

2.3 Kaplamaya Etki Eden Faktörler

Akımsız nikel kaplama prosesini, banyonun bileşimi, pH değeri, sıcaklığı, yaşı, banyo yükleme faktörü ve karıştırma miktarı etkiler. Bunun yanı sıra indirgen maddenin konsantrasyon değişiminin, kaplama hızı üzerinde büyük etkisi vardır. İndirgen maddenin miktarı arttıkça kaplama hızı artar, ancak banyoda aşırısı bulunduğunda çözelti kütlesi içinde indirgenme oluşmasına neden olur. Bunun için uygun indirgen madde miktarı reaksiyon sırasında banyonun durumuna göre ayarlanmalıdır.

İndirgeme reaksiyonu sırasında hidrojen iyonları (H+) açığa çıkar. Bu durum banyonun pH değerini düşürür. Açığa çıkan hidrojen iyonunun miktarı, kullanılan indirgen madde türüne ve derişimine bağlıdır. Banyonun pH değeri, hem kaplama işleminde hem de birikintinin bileşiminde önemli bir etkiye sahiptir. pH değeri arttıkça, kaplama hızı artarken, kaplama bileşimindeki fosfor miktarı azalmaktadır.

Akımsız nikel kaplama çözeltisinin sıcaklığı 650C ve üzerinde olursa birikme hızı artar. Ancak 100 0C sıcaklığın üzerine çıkıldığında ise akımsız nikel banyoları kararsızlığa gider. Bu yüzden işlem sıcaklığı 85–95 0C arasında tutulmalıdır.

Banyo yaşı, çözeltideki nikel iyon miktarının tüketilme ve tekrar takviye edilmesi ile ilgilidir. Ortalama olarak bir akımsız nikel banyosu için en fazla 5-10 kere takviye tavsiye edilir. Banyo yaşlandıkça kaplama hızı düşer ve birikintinin özelliklerinde bir kötüleşme görülmeye başlar. Bu durumda banyo çözeltisi değiştirilmelidir.

Banyo yükleme faktörü, kaplama yapılacak parçanın yüzey alanının daldırıldığı tanktaki çözelti hacmine oranı olarak tanımlanır. Banyo yükleme faktörü arttığında, kaplama hızı da artar. Ancak kritik banyo yükleme faktörü üzerine çıkıldığı zaman banyo bozunabilir.

Akımsız nikel kaplama banyolarında karıştırma işlemi difüzyon hızını arttırdığı için gereklidir. Ayrıca banyonun daha homojen kalmasını sağlar. Özellikle karmaşık şekilli parçaların kaplanmasında mutlaka karıştırma yapılmalıdır.

3. AKIMSIZ NİKEL KAPLAMA TÜRLERİ

Akımsız nikel kaplamalar, kullanılan indirgen maddenin türüne göre fosfor ya da bor alaşımlı olarak elde edilir. Ayrıca çeşitli özellik iyileştirici katı taneciklerin eklenmesi ile kompozit akımsız kaplamalar üretilir.

3.1 Akımsız Nikel Fosfor Kaplama

İndirgen madde olarak hipofosfit kullanıldığı zaman, akımsız nikel kaplama, yapısında fosfor içerir. Bu kaplamalar düzgün yapılı, sert, göreceli olarak gevrek, doğal yağlayıcı özellikte, kolayca lehimlenebilir ve yüksek derecede korozyona dirençlidir. Isıl işlemler uygulanarak sertlik çok yüksek değerlere çıkarılabilir. Böylece ticari sert krom kaplamalara eşit veya daha yüksek aşınma direnci sağlanabilir.

Ticari akımsız nikel kaplamalar, banyo çözeltisinin içeriğine bağlı olarak, nikel matris içinde % 6–12 oranında fosfor ve yaklaşık % 0,25 oranında başka elementleri içerir. Bu kaplamalar kristal yapıya değil, amorf yapıya sahiptirler.

Düşük fosfor içeriğine sahip akımsız nikel kaplamalar genellikle çatlaklı ve gözenekli yapıdadır. Bu durum birikintinin süneklik ve korozyon direnci özelliklerinin kötü olmasına neden olur. Akımsız nikel-fosfor kaplamaya, 220–260 0C’de ısıl işlem uygulandığında, yapısal değişimler oluşmaya başlar. 320 0C’nin üzerindeki sıcaklıklarda, birikinti amorf karakterini kaybedip kristalleşmeye başlar. Bu değişiklikler kaplamanın sertlik ve aşınma direncini iyileştirirken, korozyon direncinde ve sünekliğinde azalmaya neden olur.

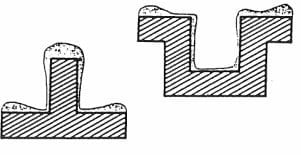

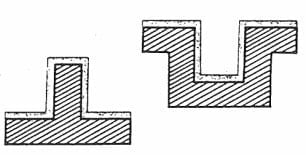

Akımsız nikel kaplamalarda, çözeltiyle temas eden parçanın her bölgesinde kaplama bileşimi ve kaplama kalınlığı aynıdır. Parçanın dış yüzeylerinde olduğu gibi, oyuklar ve kör deliklerde de kaplama kalınlığı değişmez. Akımsız nikelin çoğu metale yapışması mükemmeldir. Katalitik metallerde oluşan başlangıçtaki yer değiştirme reaksiyonu, birikinti ile numune arasında metalik özellikle mekanik bağ kurulmasını sağlar [8]. İyi temizlenmiş çelik numunelerde yapışma kuvvetinin en az 300–400 MPa olduğu bulunmuştur. Paslanmaz çelik gibi katalitik olmayan veya pasif metallerde başlangıçta yer değiştirme reaksiyonu oluşmaz ve yapışma azalır (~140 MPa). Çoğunlukla uygun ön işlem ve aktivasyon ile kaplamanın yapışma kuvveti geliştirilir.

Akımsız nikel kaplamaların mekanik özellikleri diğer camsı metallere benzer. Çok yüksek dayanım, düşük süneklik ve yüksek elastiklik modülüne sahiptir. Bazı ticari kaplamalarda 700 MPa çekme dayanımına ulaşılır.

Kaplama sonrası elde edilen mikrosertlik yaklaşık olarak 500 ile 600 HV100 arasındadır. Isıl işlemler bu alaşımların yaşlanmasına neden olur. Dayanım ve süneklik azalırken, sertlik yaklaşık 1200-1300 HV100 değerlerine çıkar ve ticari sert krom kaplamalardan daha sert kaplamalar elde edilir [8].

Akımsız nikel-fosfor kaplamaların yapısında porozite ve hatalar bulunmadığı takdirde, amorf yapısından ve pasifliğinden dolayı korozyon direnci mükemmeldir ve bu sayede saf nikel ve krom alaşımlarından daha iyidir [7].

3.2 Akımsız Nikel Bor Kaplama

Nikel-bor alaşımlı kaplamalar elde edebilmek için indirgen madde olarak borohidrür veya aminboron kullanılır. Bu kaplamaların özellikleri akımsız nikel-fosfor alaşımlarına benzemekle birlikte, sertliği oldukça yüksektir ve ısıl işlem uygulandığında sert kromun sertlik değerlerine ulaşılır. Aşınmaya karşı

dirençleri iyidir, ancak korozyon dirençleri daha düşüktür. Ayrıca, nikel-fosfor kaplamalara göre daha pahalıdır.

Akımsız Ni-B kaplamalarda bor miktarı yaklaşık olarak, aminboron çözeltileri için % 0,2-4, borohidrür çözeltileri içinse % 4-7 arasındadır. Borohidrürün indirgediği kaplamaların erime noktası 1080 0C iken, aminboronun indirgediği kaplamaların erime noktası yaklaşık 1350 0C’dir ve akımsız Ni-P kaplamalara göre oldukça yüksektir. % 5 B içeren Ni-B kaplamaların dayanım ve süneklik değerleri, yüksek fosforlu akımsız nikel kaplamalara göre oldukça düşüktür. Elastiklik modulü, kaplama sonrası 120 GPa iken, 400 0C’ de 1 saat ısıl işlem sonrasında ise yaklaşık 180 GPa değerine çıkmaktadır.

Akımsız nikel-bor kaplamaların sağladığı en büyük avantaj yüksek sertlik ve aşınmaya karşı mükemmel dirençtir. Mikrosertlik değerleri 650 ile 750 HV100 arasında değişmektedir. 400 0C sıcaklıkta 1 saat ısıl işlem yapıldıktan sonra 1200 HV100 sertlik değeri sağlanabilmektedir. Daha düşük sıcaklık ve daha uzun süreli işlemlerde sertlik 2000 HV100 değerlerine kadar çıkarılabilmektedir. Isıl işlem sıcaklığının sertlik üzerindeki etkisi Şekil 3.3′ de görülmektedir.

3.3 Akımsız Nikel Kompozit Kaplamalar

Akımsız nikel kompozit kaplamaların başlangıcı 1960’lı yıllara dayanmaktadır. Çözünmeyen parçacıkların, çözeltiye kaplamayla birlikte birikmek üzere eklenmesiyle elde edilirler. Bu yüzden kaplamalarda geleneksel indirgeme reaksiyonu ile birlikte, özellik geliştiren parçacıkların süspansiyonu önem kazanır. Birlikte kaplamanın başarılı olması, parçacıkların katalitik kararlılığı, parçacık yükü, akımsız banyo bileşimi, banyo reaktivitesi, parçacıkların metal matrisiyle uyumu, kaplama oranı ve parçacık boyut dağılımı gibi çeşitli faktörlere bağlıdır. Banyo termodinamik olarak kararsız ve bozunmaya meyilli olmasına rağmen, küçük katı parçacık halindeki malzemeler akımsız kaplama banyosuna eklenir ve dağıtılır. Dağılmış parçacıklar dışarıdan filtre edilemezler.

Kompozit kaplamada kullanılan partikül maddeler, kazandırdıkları özelliklere göre değişiklik gösterirler. En çok kullanılan maddeler arasında, elmas, silisyum karbür, alüminyum oksit ve PTFE

tozları sayılabilir. Genellikle bu ince partikül maddelerin boyut aralığı 0,1-10 nm arasında seçilmektedir ve metal matrisindeki hacimce yüzdesi yaklaşık %40’tır. Akımsız kaplamalara eklenmeleriyle birlikte, kaplamaların sertliklerini, aşınmaya karşı dirençlerini ve yağlama özelliklerini iyileştirirler.

Kaplamaların sertliklerini ve aşınmaya karşı dirençlerini iyileştirmek için kullanılan toz malzemeler arasında silisyum karbür (SiC), elmas, alüminyum oksit (Al2O3), krom karbür (CrC), titanyum karbür (TiC), bor karbür (B4C), veya tungsten karbür (WC) sayılabilir. Bu tozlar yaklaşık olarak 1–6 nm boyutundadır ve kaplama bileşiminin hacimce % 20–30’unu oluştururlar. Ticari uygulamalarda kaplama kalınlığı genelde 20-50 μm arasında tutulur.

PTFE katkıları kullanıldığı zaman, akımsız kompozit kaplamaların aşınma direnci ile birlikte, özellikle kuru yağlayıcılık ve ayrılma özelliklerinde iyileşme sağlanır. 0,5 nm çapındaki PTFE parçacıkları yüzey aktif maddeler ile ıslatılır ve akımsız nikel kaplama banyolarına belirli bir oranda eklenirler. Yağlamaya yönelik uygulamalarda genellikle 6-25 μm kalınlıkta kaplamalar yeterli olmaktadır. Bu kalınlıktaki kaplamalar aşınmaya dayanıklı kaplamalara göre daha incedir. Ancak gerektiğinde korozyona karşı direnç artışı sağlamak için bir alt tabaka olarak geleneksel akımsız nikel kaplama uygulanabilir.

4. SONUÇ ve ÖNERİLER

Endüstriyel uygulamaları ancak 1950’lerden sonra başlamış olan akımsız nikel kaplamaların başlıca üstün özelliklerini saymak gerekirse;

- Aşınmaya karşı mükemmel direnci ve ısıl işlem sayesinde çok yüksek sertliğe ulaşabilmesi,

- Yüzeyinde çok az gözenek içermesinden dolayı, çok yüksek korozyon direncine sahip olması,

- Düzgün olmayan yüzeylerde bile eş kalınlıkta ve aynı bileşimde kaplama elde edilebilmesi,

- Teorik olarak istenilen her kalınlıkta kaplama yapılabilmesi,

- Metal olmayan yüzeylerin bile belirli bir ön işlemden sonra rahatlıkla kaplanabilmesi,

- Dolap (tambur) ve askı kaplama uygulamalarına uygun olması,

- Kaplamanın oluşması için elektrik akımına ihtiyaç olmamasından dolayı, pahalı akım kaynakları ve askı sistemleri gerektirmemesi sıralanabilir.

Akımsız nikel kaplama uygulamaları, günümüz endüstrisinde çokça kullanılıyor olsa da, kompozit kaplamalar hala başlangıç aşamasında sayılabilir. Bununla birlikte yapılan araştırma ve çalışmalar hem kullanıcı hem de tasarımcılar tarafından takip edilmelidir. Kompozit kaplamaların vaat ettiği geliştirilmiş sertlik, aşınma direnci ve yağlayıcı özellikleri, aşınma uygulamalarında kullanılan sert krom uygulamalarına alternatif olmasını sağlar. Böylece kromun yarattığı sağlık ve çevresel sorunların da önüne geçmek mümkün olacaktır.

AKIMSIZ NİKEL NOTLAR 3

AKIMSIZ NİKEL

Akımsız Nikel Kaplama elektrik akımı kullanmadan nikel atomlarının oto katalitik kimyasal indirgeme yöntemi ile elde edilerek metal yüzeyinin kaplanması tekniğidir. Bu yöntemle elde edilen kaplamada %88-95 oranında nikel(Ni) olup beraberinde metal olmayan fosfor(P) gibi elementlerinde malzemenin yüzeyine sürükleyerek kaplar. Akımsız Nikelin kullanım alanı son yıllarda hızla artmaktadır. Bunun nedeni ise özellikleri ve kaplanan malzemeye kattığı fonksiyonel üstün özellikleridir. Bunlardan bazıları şunlardır ;

*Yüksek korozyon direnci,

*Aşınma ve yüksek sertlik,

*Metal veya metal olmayan yüzeylere kaplanabilirliği (Pik, Alüminyum, Çelik, Paslanmaz, Pirinç, Bakır)

*Düzgün olmayan yüzeylerde(Delik içi, Kör delik, Çukur) vb. yüzeylerde homojen eşit kalınlıkta kaplama imkanı sağlar.

*Lehimlenebilir olması,

*İstenilen değerlerde ve kalınlıkta kaplanabilir olması,

Kullanıldığı Sektörler

Beş farklı kazanım elde etmek amacı ile kullanılır.

• Korozyona karşı direnç kazandırmak

• Aşınmaya karşı direnç kazandırmak

• Kaydırıcılığının yüksek olması

• Lehimlenebilir olması

• Aşınmış parçanın ölçü toleranslarını değiştirmeden ve sonrasında taşlama gibi mekanik işlemlere gerek kalmadan kurtarılması.

Değişik sektörlerde beş kazanç dan bir veya birden fazlasına ihtiyaç olması durumunda tercih edilmektedir.

Petrol , Gaz ve Kimya Endüstrisi:

Korozyona karşı korumak amacı ile en yaygın kullanım alanına sahiptir. Agresif asit ve gazların meydana getirdiği korozyon ve erozyona karşıdirenç kazandırmak için yüksek fosforlu nikel kaplama seçilir. Kullanıldığı ekipmanlar: Vanalar, şoklar, bloverler, çamur pompaları,dalgıç pompaları, çeker rodlar, seperatörler, toplayıcılar, ısı eşanjörleri, boru ve fittingler, üretim tüpleri.

Tıp, Diş ve İlaç:

Korozyona ve aşınmaya karşı süper direnci nedeni ile tıp, diş ve ilaç sektörüne ait cihazlarda kullanılır. Dezenfektan ortamlarda hizmet verebildiği ve sağlık açısından bünyesinde mikrop barındırmadığı için (amorf yapısı nedeni ile) oldukça pahalı olan paslanmaz çelik yerine çelik ya da alüminyum kullanılmasına imkan vermektedir. Kullanıldığı yerler makaslar, enjeksiyon iğneleri, klipsler, ilaçta yolluklar, ölçülendirme elekleri, hap taşıma hatları, doldurma ekipmanlarında.

Matbaa ve Tekstil Endüstrisi:

Baskı merdane ve rulolarında çok eskiden beri kullanılmakta olup tekstilde ise son yıllarda kullanım alanları artmaya başlamıştır.Eşit ve homojen kaplanabilmesinden dolayı ölçü ve balans hassasiyetini korur. Kaplamadan sonra ilave bir mekanik işleme gerek kalmaz. (Honlama,taşlama, ya da polisaj gibi) Kaydırıcılığının ve aşınma direncinin olması nedeni ile ekipmanların kullanım ömürlerini artırır.Tekstilde kullanıldığı yerler ise; iplik besleyicileri, kumaş makasları, iğneler, bobinler, mekikler, tığlar (rapier), koparma iğneleri…

Uzay:

Uzay sanayinde ise hafif metalleri korozyon ve aşınmaya karşı koruduğu için tercih edilir. Kaplama öncesi parlatma yapıldığı zaman kaplama sonrası görünüm paslanmaz çelik görünümündedir.Uçak ya da hava araçlarının bir çok parçalarında kullanılır.Motor aksamları, yapısal hava çerçevelerinde, birçok dişli parçalarında, yakıt sistemlerinde kompresör kanatlarında ve servo vanalarında.düzenli ve homojen kaplanabildiği için, tüm resesif iç bölgelerde her tarafında aynı kalınlıkta kaplama yapılabildiği için kaynaklı tanklarda ve kompleks hidrolik vanalarda ve manifold sistemlerinde, ABS sistemlerinde, yakıt enjeksiyon pompalarında, buzlanma kesici vanalarda, uçak motorunda, yağ pompalarında, şaselerde, kemerlerde ve karbüratörlerde kullanılmaktadır.

Paketleme ve Taşıma ve Gıda:

Paketleme makinelerinde taşıma ekipman ve araçlarında korozyon ve aşınmaya karşı dirençli olan akımsız nikel kaplama kullanılır. Kimyasallardan etkilenmeyen yapısı ve temizlenmesinin kolay olması nedeni ile tercih edilir. Örneğin sodyum hidroksit, gıda ya uygun asitler balık yağının taşındığı taşıma araçları gibi. Hidrolik silindirlerde, besleme ve çıkış yataklarında,şaftlarda,yürüyen zincir ve bantlarda,ve bağlantı elemanlarında yine homojen kaplandığı için tercih edilir. Gıda da ise spesifik aplikasyonları ise pnömatik şekerleme makinelarında Hamburger kalıp ve grilerinde, ısıtma tablaların da pişirme kaplarında, tavalarda ve çikolata kalıplarındadır.

Maden:

Madende kullanılan ekipmanlar asitli maden sularının yeraltında bulunması nedeni ile ayrıca çevre şartları bakımından da oldukça korozif ve aşındırmaya müsait ortamlardır. Çeliğin bu ortamlarda da çok çabuk korozyona uğrayıp malzemenin karıncalanması nedeni ile tercih edilir. Yer altı madenlerin tozlu ortamlar olması sebebi ile de malzeme üzerinde meydana gelen erozyonu da engeller. Ağır maden şartlarında malzemelerin karıncalanmasını engeller. Bilinen uygulamaları; hidrolik parçalarda, çerçeve, jet pompalarının silindir başları, boru bağlantıları, tüpler, maden makine parçaları.

Ağaç ve Kağıt:

Ağaç işleme el aletleri, yoğun korozofif ve aşındırıcı ortamlarda çalışan kağıt ekipmanları. Ham ağaç içersinde bulunan tuz ve organik asitler bir çok malzemenin süratle zarar görmesine sebep olur. Akımsız nikel kaplama bu şartlara karşı koruma sağlar.Ayrıca bıçak görevi gören plakaların tutucularına zımpara plakalarına kesme ve ufalama makinalarında , en fazla diferansiyel pinlerine uygulanmaktadır.

Otomotiv:

İlk zamanlarda plastiklerin kaplanması dışında kullanımı çok azdı Şimdilerde uzun ömürlü olması ve güvenlik nedeniyle otomotivde birçok parçalarda kullanılmaktadır.Fren disklerindeki yastık tutucuları,fren silindirleri, şanzıman dişlileri, piston rodları, egzos , debriyaj kutusu, susturucu, egzos borusu ve manifoldu, kilit sistemleri, diferansiyel pinleri spesifik uygulamalardır.

Kalıp:

Akımsız nikel ve akımsız nikel/PTFE kaplamanın bütün yüzeylerde homojen kaplanabilmesi ve en çekinik resesif bölgelerde bile kaplama oluşması nedeni ile kalıp yüzeylerinde de ikinci bir kalıp yüzeyi mydana getirir.Doğal kaydırıcılığı nedeniyle enjeksiyon sırasında hem malzemenin kalıp üzerinden rahatlıkla akmasını hemde hızlı ve kolaylıkla sıyrılmasını sağlar. Artan sıcaklıkla oluşan yüksek sertliği ile kalıpların erozyon ve abrazyona uğramasını engelleyerek kalıp kullanım ömrünü artırır. ABS, PVC, polikarbonatlar , akrilikler ve bunların termoplastik haline dönüşmesini sağlayan katkıları enjeksiyon sırasında korozif duman üretirler. Akımsız nikel kaplama kalıpları bu dumana karşı da tam korur. Benzer şekilde sadece plastik enjeksiyon kalıplarında değil ayrıca zamak döküm kalıplarında ve cam kalıplarında da başarıyla uygulanmaktadır.

Elektronik:

Ko-aksiyal konnektörleri, başlıklar, yerleştiriciler, şaselerde,kaynak makinelarında, diot kutularında, şalterlerde, iç kesicilerde ve hafıza disklerinde ve drumlarda ve daha birçok uygulamaları mevcuttur. Süper korozyon direnci ve lehimlenebilme özelliği,homojen kaplanabilirliği ve elektrik, termal ve fiziksel özellikleri nedeni ile tercih edilmektedir. Mikro çatlak içermediği için mikro dalga iletme özelliğine sahiptir. Bu nedenle radar “awe guide” ve anten sistemlerinde de kullanılmaktadır.

Parça Kurtarma ve Tekrar Onarım:

İmalat maliyeti çok pahalı olan parçalarda yeniden imal etmek yerine akımsız nikel kaplayarak kurtarmak oldukça fiyat açısından avantajlıdır. Alt malzemeyle oluşan bağ kuvvetinin yüksek olması ve kontrollü bir şekilde istenen kalınlıkta homojen kaplanabilmesi nedeni ile ayrıca mükemmel aşınma ve korozyon direnci ile de hem fiyat hem de özellikleri açısından oldukça avantajlı bir yöntemdir. Yeni imal edilmiş bir parçanın verimliliğinde de daha yüksek üretim verimi elde edilir.